Auf der InnoTrans 2018 war es soweit, der Velaro Novo von Siemens wurde der Weltöffentlichkeit präsentiert. Schneller, effizienter und vor allem leer soll er sein. Was es mit „leer“ auf sich hat, werdet ihr spätestens am Ende dieses Beitrages verstehen.

Mein Name ist Lukas Schmölz. Ich begleite das Projekt „Eisenbahn.blog“ seit Beginn an vor allem in technischer und in planender Funktion. Hauptberuflich bin ich als Ingenieur tätig, wo mich meine Reise vor allem durch mehrere Unternehmen der Automobilindustrie führte. Die Begeisterung für Technik und das Lösen technischer Problemstellungen ist mein ständiger Begleiter, Technik im Alltag spürbar zu machen meine Passion.

Wenn Euch mein Beitrag gefällt, dann teilt ihn doch in den sozialen Medien und abonniert mich auf Twitter!

2001 gab die Red Nacional de los Ferrocarriles Españoles (RENFE) Siemens den Auftrag, für die Strecke „Madrid–Barcelona–französische Grenze“ 16 Hochgeschwindigkeitszüge zu bauen. Aus dieser Zeit stammt das Wort „Velaro“, das vom spanischen Wort für Hochgeschwindigkeit abgeleitet wurde – „velocidad alta“. [note] Vgl.: https://w1.siemens.ch/mobility/ch/de/fernverkehr/schienenverkehr/hochgeschwindigkeits-intercity/velaro/velaro-familie/seiten/velaro-familie.aspx zugegriffen am 19.10 [/note]

2005 wurde der erste Velaro der 2.Genration ausgeliefert, und damit begann die Erfolgsstory. Der ICE 3, welcher seit 1995 in Betrieb ist, stellt die erste Generation des Velaro dar , jedoch waren an diesem Projekt neben Siemens auch Alstom und Bombardier beteiligt und der Velaro Baukasten hatte noch an Kinderkrankheiten zu leiden. [note] Vgl.: https://www.siemens.com/press/pool/de/events/2018/mobility/2018-09-innotrans/presentation-velaro-novo-d.pdf [/note]

Nach dem Velaro E für die RENFE kamen weitere Modelle für Russland, China, Deutschland und die Türkei. Zudem wurde 2015 von niemand geringerem als der „Eurostar International Ltd“ der Auftrag über 10 weitere 16-teilige Hochgeschwindigkeitszüge gegeben. Durch einen Tunnel unter dem Meer mit ca. 300 km/h zu fahren, stellt besondere Anforderungen an Zuverlässigkeit und Qualität. [note] https://w1.siemens.ch/mobility/ch/de/fernverkehr/schienenverkehr/hochgeschwindigkeits-intercity/velaro/velaro-familie/seiten/velaro-familie.aspx zugegriffen am 19.10 [/note]

Bahn- und Mobilitätsbegeisterten ist der Name „Velaro“ längst geläufig. Bereits 2015 wurde diese, sich weltweit im Einsatz befindliche, Zugfamilie mit dem „Red Dot“ Award in der Rubrik „product Design“ ausgezeichnet. Dabei wurde nicht nur hervorgehoben, dass die Velaro Familie stimmige Formensprache mit durchdachter Funktionalität vereint, sondern auch, dass die Hochgeschwindigkeitszüge gänzlich barrierefrei sind und der TSI PRM entsprechen. Was die TSI PRM ist, möchte ich später kurz erläutern. [note] Vgl.: https://www.siemens.com/press/de/pressemitteilungen/?press=/de/pressemitteilungen/2015/mobility/pr2015060267mode.htm&content[]=MO zugegriffen am 19.10.18 [/note]

Der Velaro Novo ist nun nicht nur das Produkt 5 Jahre langer Entwicklungsarbeit von einem der führenden Technologieunternehmen für Mobilität weltweit, sondern auch das Resultat aus 13 Jahren Erfahrung in Form von 2 Milliarden gefahrenen Schienenkilometern. Fahrzustand, Umgebungstemperatur, Beladungsgrad, Unterbauqualität, Reaktionen im Teilsystemausfall, das Verhalten von gänzlichen Neuentwicklungen – all das sind Einflüsse, die sich oft nur in Annährung simulieren lassen. Um hier stets richtig reagieren zu können, ist die Erprobung im Feld – das heißt, das Überwachen, sich bereits im Betrieb befindliche Züge – unabdinglich. Denn nur so kann eine massive Verbesserung von Generation zu Generation gewährleistet werden. Für den Velaro Novo werden zudem nicht nur Erfahrungswerte bereits vorhandener Zugteile herangezogen, sondern es werden auch viele der Neuentwicklungen mit einem „Versuchsträger“ erprobt. Der „#seeitnovo“ ist ein Testwagon, der in einen ICE S eingefügt wurde und mit diesem Testkilometer abspult. Einige der dabei zu erprobenden Elemente sind zum Beispiel das akustische Verhalten des Daches, die neuartig verschweißten Aluminiumprofile, die Drehgestellvollverkleidung, der Schotter-/Schneeschutz und die neuartige Drehgestell Diagnose. [note] Vgl.: https://www.siemens.com/press/pool/de/events/2018/mobility/2018-09-innotrans/presentation-velaro-novo-d.pdf zugegriffen am 19.10.18 [/note]

Man musste wieder Vertrauen schaffen:

Qualität, vor allem im Schienenverkehr, ist ein brisantes Thema. 2008 entgleiste ein ICE 3 in Köln wegen eines Achsbruches. Sofort wurden die Grauen von Eschede wieder in Erinnerungen gerufen. Die Deutsche Bahn musste reagieren und stellte vorübergehend den Betrieb aller ICE T und ICE 3 Züge ein. Damals wurde der ICE 3 von einer Arbeitsgemeinschaft aus Alstom, Bombardier und Siemens hergestellt (Velaro, 1. Generation)

2009 kam das Bundesamt für Materialforschung und -prüfung in Berlin zu dem Schluss, dass „fertigungsbedingte Materialeinschlüsse“ in der Radsatzwelle zum Bruch führten und dadurch der Zug auf der Hohenzollerbrücke, glücklicherweise bei sehr geringer Geschwindigkeit, entgleiste. [note] Vgl.: http://www.spiegel.de/reise/aktuell/gutachten-zum-achsbruch-bahn-nicht-schuld-an-koelner-ice-unfall-a-636769.html zugegriffen am 19.10.18 [/note]

Generell werden Bauteile dieser Art einer umfangreichen Ultraschalluntersuchung unterzogen, um solche Materialfehler auszuschließen. Dies passierte natürlich auch hier. Einerseits legte der Hersteller bei Übergabe an die Deutsche Bahn eine Analyse des Reinheitsgrades des Materials vor, andererseits wurde die Radsatzwelle von der DB routinemäßig mittels Ultraschall überprüft. Beide Verfahren können, wie jedes andere Qualitätssicherungsverfahren, nie 100%ige Sicherheit liefern. Viele Faktoren, wie zum Beispiel die Gleichmäßigkeit der Verteilung der Einschlüsse oder der Winkel des Materialeinschlusses zum Schallfeld, beeinflussen die Fehlergrößenabschätzung. Zudem garantiert selbst die peinlichst genaue Einhaltung aller Normen und Vorgaben keine Unfallfreiheit. Mit anderen Worten: Selbst wenn man sich an alle Regeln der Kunst hält, kann es dennoch zu einem Fehler kommen. [note] Vgl.: https://www.tu-ilmenau.de/fileadmin/media/wt/Lehre/Praktikum/Werkstoffwissenschaft_WSW/5._Fachsemester/US1-US2_Werkstoffuntersuchungen_mit_Ultraschall_v2018.pdf zugegriffen am 19.10.18 [/note]

Alle beteiligten wurden bei diesem Vorfall entlastet, wenn auch der Vorstand der Deutschen Bahn damals von den Herstellern bessere Qualität einforderte. Daraufhin wurden als Sofortmaßnahme die Wartungsintervalle auf ein 1/10 reduziert, um mögliche Systemfehler noch schneller feststellen zu können. [note] Vgl.: http://www.spiegel.de/reise/aktuell/gutachten-zum-achsbruch-bahn-nicht-schuld-an-koelner-ice-unfall-a-636769.html zugegriffen am 19.10.18 [/note]

Ich habe dieses Beispiel gewählt, um auch für Laien die Herausforderung einer so umfangreichen Neuentwicklung greifbar zu machen. Ingenieure geben ihr Bestes, um alle möglichen Fehlerquellen auszuschließen, dennoch ist eine fundamentale Neuentwicklung mit einem gewissen Restrisiko behaftet.

Vertrauen in ein Produkt ist vor allem in der Personenbeförderung absolut entscheidend über Erfolg oder Misserfolg eines Projektes. Deswegen ist es so spannend, wie ein Herstellen mit solchen „Rückschlägen“ wie in Köln umgeht.

Nach dem ICE 3 hatte Siemens ein Ziel, nämlich einen eigenen Hochgeschwindigkeitszug auf die Schiene zu stellen. Der Qualitätsanspruch war von Beginn an sehr hoch. Derartige Erschütterungen des Produktvertrauens, sowohl von Bahnbetreibern, als auch von Fahrgästen, können für ein Projekt wie den Velaro zweiter Generation, desaströse Folgen haben.

Zudem wurde spätestens ab 2000 der Ruf nach Nachhaltigkeit immer lauter. Energieverbrauch, sowohl bei der Herstellung, als auch im Betrieb, musste in allen Bereichen gesenkt werden. Und neben Effizienz und Sicherheit ist die wohl wichtigste Kenngröße der Komfort für den Fahrgast. Bahnfahren muss, vor allem im Fernverkehr, „Wohlfühlen“ sein. Und dies ist nur zu erreichen, wenn von Beginn an die technischen Rahmenbedingungen dafür geschaffen werden.

Ein hochmoderner, effizienter, sicherer und schöner Hochgeschwindigkeitszug – all das soll der Velaro Novo sein. Doch mit welchen Highlights möchte er überzeugen?

Zunächst zum Thema Effizienz.

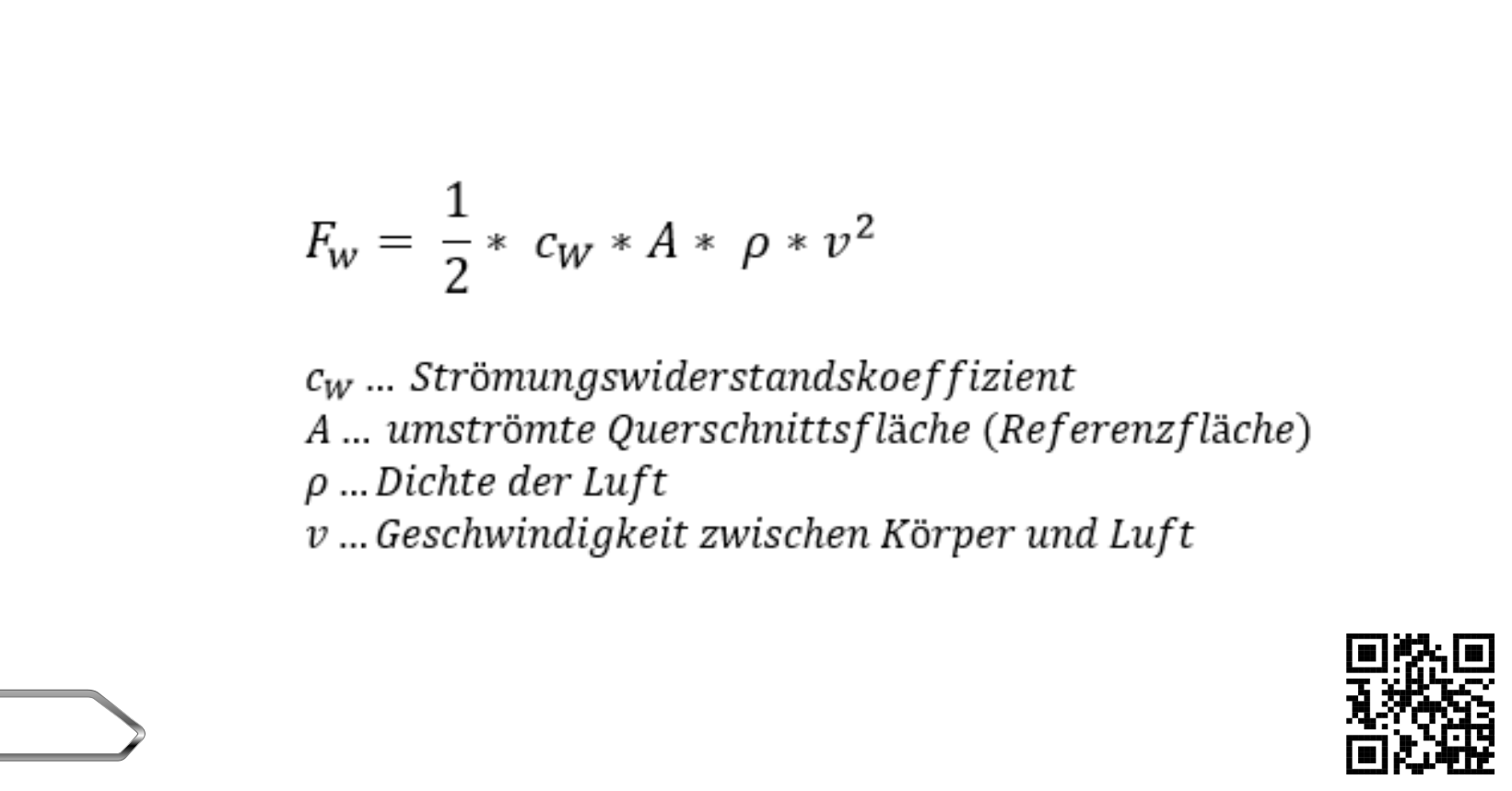

Wenn wir vom Velaro Novo sprechen, müssen wir immer auch von hohen Geschwindigkeiten sprechen. Bei 360 km/h riegelt das System ab. Jeder, der schon einmal die Hand aus dem Auto gehalten hat, weiß, dass der Luftwiderstand, oder besser Strömungswiderstand, eine nicht zu verachtende Kenngröße darstellt. Der Vollständigkeit halber sei die Formel für die Widerstandskraft angegeben:

Neben der Bezugsfläche „A“, dem cw-Wert und der Dichte, des Fluides (hier die Luft), „Roh“ geht natürlich die Geschwindigkeit in die Rechnung ein – jedoch quadratisch. D. h., bei steigender Geschwindigkeit wird die Widerstandskraft exponentiell höher. [note] Vgl.: http://www.uni-frankfurt.de/55773813/Stromungswiderstand.pdf zugegriffen am 19.10.18 [/note]

Versteht man diesen Zusammenhang, wird schnell klar, dass bei sich schnell bewegenden Objekten besonders auf strömungsoptimierte Formen geachtet werden muss, um nicht unnötig viel Energie zu verbrauchen. Strömungsoptimiert ist übrigens gleichbedeutend mit einem niedrigen cw-Wert, welcher direkt aus der angeströmten Geometrie abgeleitet wird. Beim Velaro hat man diese Regel konsequent verfolgt, und es ergaben sich 3 zentrale Neuheiten:

– Das Drehgestell wurde voll verkleidet, um die Luftverwirbelungen, bzw. die daraus resultierenden turbulenten Strömungen zu vermeiden.

– Natürlich verfügt der Velaro Novo über einen außenhautbündigen Wagenübergang.

– Zudem wurde das Wagendach konsequent optimiert, sodass das verbesserte stromlinienförmige Design eine Energieersparnis von bis zu 10 % ermöglicht.

Die verkleideten Drehgestelle und das verbesserte Wagendach machen gemeinsam eine Energieersparnis von 25 % aus. Insgesamt kommt es zu einer Energieersparnis von 30 % im Vergleich zum bisherigen Velaro. [note] Vgl.: https://www.siemens.com/press/pool/de/events/2018/mobility/2018-09-innotrans/presentation-velaro-novo-d.pdf zugegriffen am 19.10.18 [/note]

Wenn man über Energieverbrauch spricht, sollte man immer auch ein Auge auf die CO2-Emissionen werfen. Das tat auch Siemens und spart mit dem Velaro Novo 1375 Tonnen CO2 pro Zug und Jahr. [note] Vgl.: https://www.siemens.com/press/pool/de/events/2018/mobility/2018-09-innotrans/presentation-velaro-novo-d.pdf zugegriffen am 19.10.18 [/note]

Auf der InnoTrans 2018 hat Niki für Euch ein Interview mit einem der Chef Ingenieure des Velaro Novo führen dürfen:

https://youtu.be/t5dvZ76xYrw

Für Bahnbetreiber ist jedoch nicht nur die reine Energieersparnis interessant, sondern auch ob die laufenden Kosten mit einer Neuanschaffung reduziert werden können. Bisher waren die mechanischen Bremsen eine sehr wartungsintensive Komponente. Deswegen setzt man beim Velaro Novo auf eine berührungslose und somit verschleißfreie Wirbelstrombremse. Wer mehr darüber wissen möchte, kann gerne auf mich zukommen oder Google bemühen.

Beim ersten sportlichen Lauf nach den Weihnachtsfeiertagen ist folgendes Grundgesetz spürbar: Wer unbeschwert und schnell von A nach B kommen möchte, muss leicht sein. Das gilt nicht nur für den Menschen, sondern auch für Züge. Deswegen setzte man beim Velaro Novo auf modernsten Leichtbau, bei gleichzeitig höchsten Anforderungen an Stabilität und Festigkeit. Bewerkstelligen ließ sich dies mittels dünnwandigen Aluminiumprofilen und friction stir welding (auch „Rührreibschweißen“). Rührreibschweißen ist ein Verfahren bei dem Aluminiumprofile zusammengefügt werden können, ohne zusätzliches Material aufzuwenden. An den Kontaktstellen wird lediglich durch Reibung ausreichend Hitze erzeugt, damit das Material „anschmilzt“, „verrührt“ werden kann, und beim Erstarren die Einzelteile miteinander verbindet. Diese Art des Schweißens ist äußerst zuverlässig und findet im Leichtbau vielerlei Anwendungen. [note] Vgl.:https://www.riftec.de/de/ruehrreibschweissen.html zugegriffen am 19.10.18 [/note]

Wie wäre es, wenn Bahnbetreiber, die einen neuen Zug anschaffen, den Innenraum gänzlich nach ihren Bedürfnissen gestalten könnten, ohne teure Umbauten beauftragen zu müssen? Nun ja, mit dem Konzept der „leeren Röhre“ ist diese Frage geklärt. Der Velaro Novo wurde rein technisch als „leere Röhre“ konzipiert und eröffnet so neue Möglichkeiten der Gestaltungsfreiheit für Kunden. Eines der sperrigsten Elemente im Innenraum war bis jetzt der elektrische Verteilerschrank. Dieser findet nun Platz in der Innendecke. Dadurch kann er erstmals in der Mitte des Wagons platziert werden und ist somit gut für alle Innenraumkonzepte erreichbar.

Bemerkenswert ist zudem, dass die Außenhaut um ganze 62 mm verschlankt, die Gangbreite jedoch um 11 mm erweitert wurde. Damit ist der Velaro Novo ein kleines Raumwunder und verbessert wohl spürbar das Erlebnis für den Fahrgast. Ich freue mich schon, das einmal nachmessen zu können. [note] Vgl.: https://www.siemens.com/press/pool/de/events/2018/mobility/2018-09-innotrans/presentation-velaro-novo-d.pdf zugegriffen am 19.10.18 [/note]

Denkt man an Hochgeschwindigkeitszüge, dann denkt man an das Verbinden von Metropolen, das bequeme Reisen und vor allem grenzüberschreitenden Verkehr. Länderspezifische technische Eigenheiten können dieser Idealvorstellung leider schnell den Reiz nehmen. Züge brauchen teure Spezialausrüstung, um sich in mehreren Systemen bewegen zu können, Lokführer benötigen spezifische Ausbildungen, um mit der Andersartigkeit mancher Systeme umgehen zu können und im schlimmsten Fall ist ein durchgehender Verkehr mit ein und derselben Lok gar nicht möglich. All dem möchte die Europäische Eisenbahnagentur (ERA) mit den „Technischen Spezifikationen für Interoperabilität“ (TSI) entgegnen. Mit den TSI soll vor allem der Bahnverkehr in Europa vereinheitlicht werden, um einen effizienten und Kundenfreundlichen transeuropäischen Schienenverkehr zu ermöglichen. Die TSI umfassen Regelungen die technische Standards betreffen, Vereinheitlichungen von Terminologien und Anforderungen an rechtliche Rahmenbedingungen der beteiligten Länder. Der Velaro Novo wurde von Beginn an bezüglich dieser Standards entwickelt und setzt neue Maßstäbe für, zum Beispiel, die Barrierefreiheit von Hochgeschwindigkeitszügen (TSI PRM). [note] Vgl.: https://www.rssb.co.uk/Pages/standards-and-the-rail-industry/technical-specifications-for-interoperability.aspx zugegriffen am 19.10.18 [/note]

Jeder Ingenieur weiß über die Bedeutung einer solchen Neuentwicklung Bescheid. Die bisherigen Informationen sind vielversprechend. Spannend wird jedoch, wie sich die Züge im Betrieb beweisen. Ich persönlich freue mich auf meine erste Fahrt mit dem Velaro Novo – natürlich bewaffnet mit Zollstock, um die Breite des Ganges zu überprüfen.